ソリの制御

IMP/IMM工法によるソリ対策

ソリ(変形)は樹脂成形品の寸法精度を大きく阻害する厄介な不良です。

成形後にソリが発生した場合、中々解決しない類の不良であり、製品形状+金型構造+成形条件と総合的に取り組む必要があります。

その意味では成形業者の総合的技術力が試される不良といってよいでしょう。

当社ではシミュレーションを駆使し、形状の最適化、その結果に伴う金型構造の提案、どうしても解決しない場合はIMP/IMM工法を使用することで解決しています。

ソリのトラブル解決します!

- 成形条件をいろいろ試したがソリの改善が限定的である。

- ソリを抑えるために成形サイクルが長くするが一向に改善しない。

- ソリ対策でやむなく矯正を行っている。

- ソリに合わせて金型補正を行うが加工データ作りが面倒である。

IMP/IMM工法によるソリ制御成形

ソリの対策は非常に難しく、成形条件での対応は限定的である。多くの成形業者は成形直後の矯正に頼っているところを見受けます。矯正は成形直後の製品が温かい段階にソリに対して力を加え矯正し、冷えたときにソリを抑える手法です。この方法は製品に応力の蓄積を招き、後変形や強度低下の原因となり避けたい対処法です。

ソリの要因について

3種類の要因があります。

- 1.製品形状が悪い

- 樹脂の熱収縮と大きく係わりがあり、熱収縮の大きい部位(肉厚部位)と熱収縮の少ない部位(肉薄部位)とのアンバランスにより発生します。

当社では変形解析を駆使し出来る限りの安定した形状のご提案に定評があります。また、IMP/IMM工法により編肉製品においても改善する技術で対応しています。 - 2.金型の作りが悪い

- 非常に多くの要因がありますが、一つ例を挙げますと、キャビティ内に充填した溶融樹脂の熱収縮と合せて冷却速度が製品各部位により異なることが原因の一つです。当社では上記①と合せて収縮方向を吟味して金型温調等を工夫するノウハウの蓄積があります。

また、IMP工法を用いると「ヒケの制御」で説明した通り熱収縮量をコントロールすることが可能であることから更に多くの打開策を保有しています。 - 3.材料を考慮した総合的な対策に誤りがある

- 多くの要因がありますが、一つ例を挙げますと、ガラス繊維強化樹脂の場合、繊維配向により熱収縮が異なることが知られています。このことは上記1.2の要因と繊維配向が複合的に関係しており対策は当然複合的になり、高い技術力がないと解決しない問題です。当社では、「繊維配向制御」により多くの打開策を保有しています。

「1.製品形状が悪い」の解決策

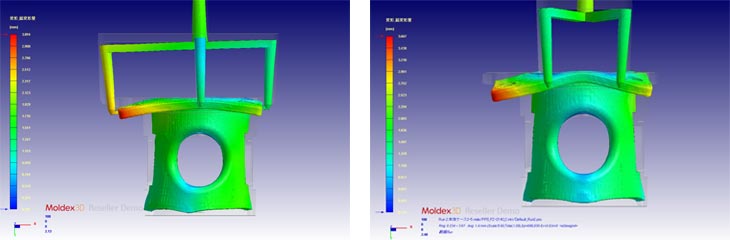

下記写真は編肉製品(肉厚:2mm 10mm)について通常成形とIMM工法により成形した製品に対しソリ部を対面させたものです。

赤丸部位が大きく段差が出来ていることが解ります。通常成形ではソリ量が4mmであるのに対してIMM工法は0.25mmとなっており大きく改善した事例です。

編肉製品では肉厚による熱収縮の差が製品全体の剛性を壊しソリを発生させます。IMM工法により厚肉部のみ圧縮することで熱収縮を均一化させソリを劇的に改善した例です。