繊維配向制御

繊維配向の制御で強度の最大化を図ります。

ガラス繊維やカーボン繊維等含有の強化樹脂の場合、材料メーカーより開示されている強度まで達していないことが起こります、最大の要因は強度の弱い繊維配向層の形成にあります。

PLAMOでは、IMM工法により繊維配向を制御することにより製品強度を高める効果が得られ、製品強度の最大化を図ります。

(IMM工法:イン・モールド・ムービング工法の略)

(IMM工法は当社独自開発による加工方法です。)

このようなトラブルを解決します!

- 材料カタログ値強度を参考に製品を作ったが強度が低くなってしまった。

- 製品の部位により強度が異なる。

- ゲート付近の強度が極端に低くなってしまった。

- ガラス繊維強化樹脂のソリ・変形に悩んでいる。

IMM工法による繊維配向制御成形

ガラス繊維やカーボン繊維等含有の強化樹脂の場合、材料メーカーより開示されている強度が実成形品では出ないことは知られています。材料メーカーでの評価用試験片の形状が実成形品と異なっていることで仕方のないことですが、極端な強度低下を経験された方も多いと思います。この要因として最大のものが繊維配向層の形成にあります。

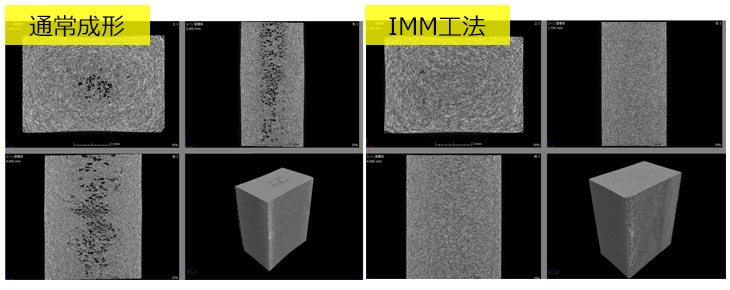

IMM工法には繊維配向層の制御も一つのメリットです。

※繊維配向層とはスキン層直下にあるスキン層と同方向に配列した繊維の層(赤矢印)と定義しました。

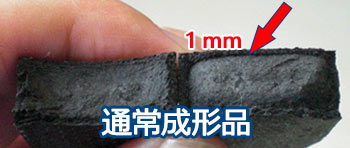

上図は10mm肉厚ダンベル試験片による引張り破壊断面写真を示しました。

断面が2層に形成されていることが観察されます。製品中心部の繊維配向と製品表面の繊維配向が90度異なり2層として表れています。本製品において引張り試験を行う場合、製品表面の層が引張り強度を向上させる層となり、通常成形では表面の層が約1mmと薄く、IMM工法では3mmとなっています。

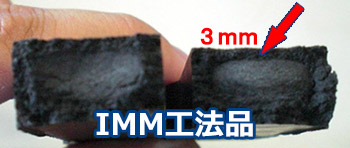

上図は引張試験を行った結果です。通常成形と比較してIMM工法が2倍の強度UPとなっております。各種成形条件や使用材料により効果は異なりますが、繊維配向を制御することにより製品強度を高める効果がございます。

また、繊維配向の制御はソリ・変形に対しても大きな効果があります。