ボイドが与える強度問題について

ボイドに関しての考え方をまとめてみましたので参考にして下さい。

ボイドは真空の物と気体(空気、ガス)の物の2種類が御座います。

気体のボイドは殆どが成形条件にて解消される類の物です。

真空ボイドは肉厚製品や充填圧不足の製品には不可避な現象で、

現在の成形技術では弊社のIMP工法が一番進んでいる技術と言えます。

ボイドが製品に与える問題として、強度面、特に信頼性の面で注目され始めて来ています。

今までボイドが存在していても問題なく使用していたプラスチック業界にあって

これからより一層の軽量化、高強度化の流れの中で、徐々にボイドの存在による強度問題が取り上げられる環境になっています。

繊維状添加剤の含有していない材料の場合、球状のボイドが発生し出来る場所は製品肉厚の中央が一番多くありますが、まれに中央からずれた個所にボイドが発生する事があります。

繊維状添加剤(ガラス強化樹脂等)等を含有している材料の場合、製品内部にクラック状のボイドが発生します。これはスキン層には達せず、製品内部を横断する形で発生します。

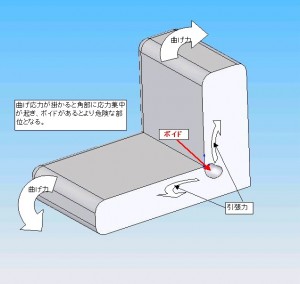

繊維状添加剤の含有していない材料のボイドは円形のものであり、曲げ力・圧縮力には大きな影響が御座いませんが、引張力では製品全体の応力が掛かり、ボイドによる応力集中が現れ引張強度劣化を招きます。

繊維状添加剤入り材料の場合、ボイドの影響はボイド形状(クラック状)により曲げ力・圧縮力・引張力等全ての応力に悪影響を与えます。

円形ボイドと曲げ応力の関係を簡単に図に示しました

曲げには引張と圧縮の複合的な要素があるとお話しましたが、

図での曲げ応力から、ボイドの発生している角部では強い引張り力が発生している事が推測されます。

この様な状況ではボイドが強度面で大きな問題になります。

IMP工法の問合せが増えてきています、プラスチックでの設計で安全率をどの程度にするかの問題で、安全に部品を使う為には安全率を大きくする必要がありますが、

当然、重量・体積が大きくなり、求めている軽量化・高強度化には繋がりません。

これから軽量化・高強度化の踏込んだ開発をするためには、ボイド問題を解決出来る

工法が必要となります。

その意味でIMP工法は最適な工法といえます。